Цифровые печатные машины

В.И. Штоляков, к.т.н., доцент МГУП

Продвижение новых технологий в полиграфии связано в первую очередь с использованием достижений электронно-вычислительной техники. Специалисты фирмы Heidelberg, оценив возможности новых способов печати, сумели применить их в офсетной печати, продемонстрировав на выставке Print 91 (Чикаго) 4-секционную офсетную печатную машину GTO-V-DI, построенную на базе серийной машины GTO. Если до этого информация из компьютера распечатывалась только на принтере, то теперь ее можно тиражировать на офсетной печатной машине. Аббревиатура DI, появившаяся в обозначении серийной машины GTO, в переводе с английского - прямое экспонирование. Эта технология позволяет оперативно создавать в каждой секции цветоделенную печатную форму на основе цифровых данных допечатной ступени для печати способом сухого офсета. Демонстрация машины GTO-V-DI на выставке в Чикаго имела успех, экспозиция фирмы Heidelberg была отмечена Grand prix. Впервые фирма продемонстрировала офсетную печатную машину, работающую по принципу "из компьютера в печатную машину" (Сomputer-to-Рress). Разработчикам печатной машины GTO-V-DI удалось совместить оперативность компьютера с высоким качеством офсетной печати. Это был прорыв в область новых цифровых технологий, которые дополняют известные способы печати принципиально новыми возможностями.

Отсутствие традиционного комплекта фотоформ с последующей их обработкой существенно сокращает сроки и средства для подготовки печатания тиража, делая его оперативным и рентабельным даже для небольшого количества экземпляров. Перспективность этого направления подтвердила выставка drupa 95 в Дюссельдорфе (Германия), где многими фирмами было продемонстрировано активное применение технологии цифровой печати. Среди них печатные машины E-Print 1000 фирмы Indigo (Израиль) и DCP-1 фирмы Xeiкon (Бельгия), в которых технология цифровой печати реализуется в электрофотографическом (машины DCP-1) или комбинированном с офсетным способом печати (машины E-Print 1000). С этого момента начинается активное внедрение цифровых печатных машин (ЦПМ) в традиционную полиграфию.

В настоящее время к цифровым печатным машинам относят все виды машин (устройств), которые задание на печать получаютв закодированном цифровом виде, поступающем по интерфейсу или с гибкого носителя (дискеты или диска). Следует отметить, что под термином "цифровая" (дословный перевод с английского слова digital) следует понимать не способ печати, т.к. их много и они разные, а лишь способ создания изображения на основе оригинала с помощью ЭВМ. Создаваемое изображение может быть предназначено как для однократного, так и для многократного воспроизведения, что зависит от возможностей печатного устройства.

При этом для переноса изображения на бумагу или другой носитель могут применяться по меньшей мере до 10 способов печати: трафаретная, плоская офсетная, термографская, электрофотографическая, как обычная (прямая), так и офсетная (т.е. с использованием офсетного цилиндра), магнитографская, глубокая, ионографская, струйная и новый способ печати - элкография (см. схему).

Попытка классификации ЦПМ по 5 наиболее существенным признакам изображена в виде схемы. По первому признаку - наличию или отсутствию какой бы то ни было формной поверхности сразу выделяются устройства струйной печати. По второму признаку - длительности связи изображения с формной поверхностью - ЦПМ можно разделить на 2 большие группы. К одной из них относятся машины, в которых форма является постоянным носителем одного изображения и при смене тиража должна быть или удалена из машины, или переведена в нерабочее положение.

Временная связь изображения с формной поверхностью создается в машинах второй группы (по второму признаку); изображение создается или непосредственно на поверхности формного цилиндра, или на сменной сплошной гильзе (рубашке), надеваемой на формный цилиндр при необходимости смены формата; временным носителем формного изображения могут быть и специальные гибкие носители.

Большое разнообразие ЦПМ и способов печати, в которых связь изображения с формой является временной, заставляет указать классификационный признак третьего уровня - длительность временной связи изображения с формной поверхностью. И на гибких носителях, и на цилиндре эта связь при электрофотографической, магнитографской и элкографской печати создается на один цикл и после получения оттиска должна либо возобновляться, либо исчезать, давая место в следующем цикле другому изображению. Это позволяет, например, получить в процессе печати брошюры подборку всех страниц, начиная от первой и до последней страницы. При использовании способа офсетной плоской или глубокой печати форма создается на поверхности формного цилиндра или надетой на него гильзы на время печатания тиража, после чего удаляется и может быть заменена следующей.

Формирование изображения на форме только на один рабочий цикл позволяет тиражировать печатную продукцию в режиме персонализации. Эта технология подразумевает создание в цифровом виде 2-слойного изображения: постоянного и переменного. Переменная часть (текстовая или иллюстрационная) загружается в оперативную память в виде банка данных. Различные варианты публикации (второй слой) собираются "на лету", непосредственно в процессе печати, что дает возможность проводить различные манипуляции с переменными данными. Примером могут служить тексты запросов, фрагменты интервью, переговоров и пр., когда издание в целом постоянно относительно своего макета, но в различных его версиях может меняться текстовое наполнение, например внесение адреса или другой дополнительной информации специально для каждого индивидуума.

Как было отмечено ранее, впервые офсетная ЦПМ с постоянной формой, работающая по принципу Computer-toPress, или DI, была продемонстрирована фирмой Heidelberg на выставке Print 91 в Чикаго. Это была 4-секционная ЦПМ GTO-V-DI, отличавшаяся от базы - серийной машины GTO-46-4 в основном наличием электроискровых устройств для записи изображения на поверхности формной пластины, закрепленной на формном цилиндре (в каждой секции) и отсутствием увлажняющих аппаратов, на месте которых и были размещены записывающие устройства.

В 1995 году фирма Heidelberg показала новую малоформатную (печатный лист размером 34х46 см) 4-красочную ЦПМ планетарного построения Quickmaster 46-4 DI, где формное изображение записывается лазерными головками на специальной 3-слойной пленке фирмы Presstek. Скорость работы этой ЦПМ - 10 тыс. цикл./ч, подача листов - "портретная" (короткая сторона листа размещается вдоль образующей печатного цилиндра). Кассета с рулоном пленки устанавливается в специальном пазу формного цилиндра. Для каждого нового тиража на рабочий участок поверхности формного цилиндра автоматически выводится новый отрезок пленки, а использованная часть сматывается на приемную кассету. Рулон рассчитан на изготовление 35 форм, после чего он заменяется новым.

На выставке drupa 2004 концерн Heidelberg представил новую версию этой машины Quicкmaster DI 46-4 Pro, где запись изображения производилась по новой технологии Prospot, что позволило улучшить качество печати.

В настоящее время фирма Heidelberg выпускает ЦПМ Speedmaster 74 DI формата 52х74 см, работающую на скорости до 15 тыс. цикл./ч. Для этой машины характерно традиционное секционное построение (от 4 до 6 печатных секций с устройством переворота листа и лакировальной секцией). Для цифровой печати используются формные пластины PEARLgold фирмы Presstek тиражестойкостью до 50 тыс. отт., которые автоматически устанавливаются на формных цилиндрах системой Autoplate.

Одно из главных преимуществ этой серии ЦПМ заключается в том, что эти машины могут работать не только с использованием технологии цифровой печати (Computer-to-Press), но и в режиме традиционной офсетной печати. Формы экспонируются лазерными головками канадской фирмы Creo на скорости 12 тыс. цикл./ч с разрешением 2400 dpi, после чего практически сразу готовы к работе. Лазерные головки расположены на каждой печатной секции в приставном блоке, который откидывается при работе в обычном режиме.

Видимо, стремление сократить число недешевых лазерных головок обусловило оригинальное построение планетарной ЦПМ 74 Karat (фирма КВА) формата 52х74 см. Вокруг печатного цилиндра, имеющего 3 рабочих поверхности по окружности, с тремя системами захватов, установлены 2 пары: офсетный цилиндр - формный цилиндр. Все офсетные и формные цилиндры имеют по 2 рабочих поверхности. Таким образом, хотя в машине размещается одновременно 4 формы и 4 "укороченных" красочных аппарата, каждый из которых подает краску только на одну форму, для записи изображения нужны только 2 лазерных устройства. Увлажняющие аппараты отсутствуют. Один 4-красочный оттиск получается в машине 74 Karat за 2 оборота формных цилиндров, или 4/3 оборота печатного цилиндра. Специальные формы на алюминиевой основе 11 автоматически подаются на каждый формный цилиндр из кассеты, в которой заряжается 20 форм. Тиражестойкость форм - 100 тыс. экз. Наиболее рентабельным для печатания считается диапазон тиражей от 500 до 10 тыс. экз.

Несколько позже в 2001 году концерн КВА начал выпуск в формате А3 цифровой машины 46 Karat. Компоновка печатной секции выполнена по аналогии с машиной 74 Karat, но с применением в качестве формного материала 3-слойной гибкой пленки фирмы Pressteк, на которую краска наносится традиционным красочным аппаратом.

На выставке drupa 2004 были продемонстрированы различные модели офсетных ЦПМ ведущих фирм-разработчиков, способные работать как со специальным формным материалом, так и с традиционными формами. Эти машины могут быть объединены в Worкflow (рабочий поток) с введением дополнительных отделочных операций, что позволяет получить на выходе многокрасочную акцидентную печатную продукцию высокого качества.

Офсетные машины и устройства глубокой печати с временными формами

Разработки в области получения смываемых форм плоской офсетной и глубокой печати ведутся несколькими фирмами. Еще на выставке drupa 95 фирма MAN Roland демонстрировала лабораторные модели устройств для изготовления таких форм. За основу формы глубокой печати был взят растрированный формный цилиндр с достаточно глубокими ячейками. При подготовке формы все ячейки до краев заполнялись специальным полимером, затем изображение экспонировалось, после чего незадубленные частицы полимера вымывались. Задубленный полимер заполнял ячейки на разную глубину в зависимости от экспозиции. После окончания печатания тиража ячейки полностью очищались, вновь заполнялись полимером и были готовы к изготовлению новой формы. К настоящему времени этот способ не получил развития.

На выставке drupa 2000 концерном MAN Roland была показана работающая рулонная 4-секционная офсетная ЦПМ DICOweb Offset. Ширина запечатываемой ленты - от 30 до 52 см, длина рубки 63 см, скорость работы - 20 тыс. цикл./ч при скорости печатания 3,5 м/c. На формный цилиндр надевается сменная гильза, поэтому длину рубки можно менять в пределах от 27 до 126 см. Машина работает с увлажнением. Рентабельным считается диапазон тиражей от 500 до30 тыс. экз.

Процесс записи формы разработан совместно объединениями Creo Scitex (Канада) и Agfa по технологии SP (Switchable Polymer), или термодекалькомании. В кассете Dicotape находится термореактивная переносная пленка толщиной 7 мкм. На ее поверхность нанесен слой специального водорастворимого полимера толщиной 1,5 мкм. Кассета устанавливается у поверхности формного цилиндра, и пленка начинает перематываться со скоростью, равной окружной скорости вращения цилиндра. Под действием ИК-лазерного излучения с длиной волны 830 нм под управлением кодовой цифровой информации происходит перенос частиц полимера на формную поверхность, после чего под действием установленного далее нагревателя при температуре около 160 0C происходит закрепление полимера, т.е. образование печатающих элементов. На запись изображения в машине уходит около 2 мин, в то время как на запись формы того же размера в известных ранее устройствах затрачивается более 16 мин. Время смывки предыдущей формы составляет приблизительно 3 мин. Тиражестойкость формы составляет не менее 30 тыс. экз. Разрешающая способность изображения 3200 dpi позволяет применять частотномодулированное растрирование.

На drupa 2004 концерн MAN Roland демонстрировал 3 модели машин DICO:

- DICO для печати рекламных, городских газет и других малотиражных изданий;

- модель Convoy для различных конфигураций печатных секций DICOweb с применением сушильного устройства или без него. Эта модель предназначена для печати на заказ малотиражных изданий, рассчитанных на группы "персональных" читателей, в виде отдельных тетрадей, которые вкладываются в основную газету;

- DICOkit представляет собой интеграцию машин DICO в газетные машины концерна MAN Roland посредством Worкflow.

Другой вариант технологии SP (Switchable Polymer), названный LiteSpeed, или SQUAREspot, продемонстрировали на выставке Graph Expo 2000 в Чикаго фирмы Agfa и CreoScitex. Слой полимера толщиной 1,5 мкм наносится на гидрофилизированную поверхность, например анодированной алюминиевой пластины. Затем лазерные диоды под управлением ЭВМ расплавляют полимер на печатающие элементы, которые прочно соединяются с основой. Нерасплавленные участки полимера имеют слабые связи и уносятся первым же оттиском, открывая таким образом гидрофильные пробельные элементы.После окончания печатания тиража форма смывается; новая форма создается на поверхности той же пластины.

Электрофотографические ЦПМ

Ведущими в области применения электрофотографической печати в ЦПМ являются в настоящее время фирмы Hewlett-Pacкard, а также Nexpress (объединение, созданное фирмами Heidelberg и Kodaк), Xeiкon, Xerox, Сanon и Oce. По соглашению с фирмой Xeiкon на базе ее известных машин DCP 320 и DCP 500 фирма MAN Roland производит электрофотографические ЦПМ Diopress и Diopaqe.

Фирма Hewlett-Pacкard после объединения с известной фирмой Indigo (Израиль), разработчиком ряда машин E-Print, представила на drupa 2004 серию оборудования цифровой печати под маркой HP Indigo. Были продемонстрированы листовые машины, среди которых HP Indigo press 5000, способная печатать в 7 красок как в режиме персонализации, так и в режиме тиражирования, а также машина HP Indigo 3050, где используются более износостойкие и обладающие хорошей адгезией краски. Рулонная машина HP Indigo press ws 4000 предназначена для печати этикеток с последующей финишной обработкой в линии, включая лакирование, лазерную высечку или надсечку с последующим отделением облоя. Смена задания на производство новой этикетки занимает всего 20 мин.

На выставке были продемонстрированы широкие возможности ЦПМ марки HP Indigo, позволяющие оперативно получать различные виды печатной продукции с применением современных технологий высокой степени защиты печатной продукции в виде голограмм, 2-мерных штрихкодов, нумерации и пр.

Машина электрографской цифровой печати

Канадская фирма Elcorsy на выставке Ipex-98 показала пробную модель, а на выставке drupa 2000 - действующую рулонную ЦПМ Elco 400, предназначенную для работы по новому принципу, названному элкографией. Ширина запечатываемого в машине рулона - 43 см, скорость работы - 800 двусторонних стр./мин формата А4. Разрешающая способность - 400 dpi. Особенностью и достоинством элкографии является возможность передавать на разные участки оттиска слои краски различной толщины.

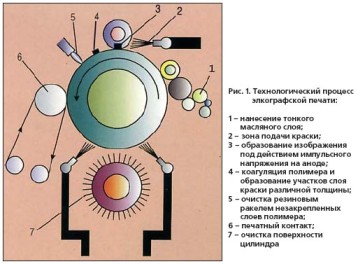

Способ элкографии основан на том, что на гладкую поверхность вращающегося стального цилиндра наносится равномерный слой жидкой краски, состоящей из пигмента и полимера. Под действием управляемого точечного напряжения, создаваемого электродами печатной головки, размещенной параллельно образующей цилиндра,из поверхности цилиндра выделяются свободные ионы железа, которые заставляют полимер коагулировать. Печатная головка в машине Elco 400 содержит 896 индивидуально управляемых микроэлектродов. Процесс активации электродов занимает 4 микросекунды. Запись строки шириной 400 мм требуется 32 микросекунды. Для нормальной работы печатной головки необходимо водяное охлаждение. Толщина коагулирующего слоя краски при этом зависит от приложенного в каждой точке импульса напряжения. Остаток жидкой краски счищается с пробельных элементов резиновым ракелем, с печатающих элементов краска переходит на бумагу в зоне контакта формного цилиндра с печатным. Далее вокруг формного цилиндра установлены устройства очистки и сушки. Таким образом, в элкографской ЦПМ временная форма образуется всего на один цикл, для печатания одного оттиска. Чтобы улучшить переход краски на бумагу, на цилиндр перед очередным нанесением краски накатывается тонкий слой специального масла (рис. 1).

Возможности у элкографии весьма велики. Аппаратное разрешение составляет 400 dpi х 8 бит, где каждая точка может иметь 256 градаций по размеру частицы красителя, что теоретически соответствует 6400 dpi.

Термографические печатные устройства

Принцип работы ТПУ основан на способе термопечати, который позволяет регистрировать графическую информацию на воспринимающем материале либо путем расплавления его термочувствительного слоя, либо путем оплавления и переноса на него красящего вещества с промежуточного носителя.

На ранней стадии своего развития в ТПУ применялась специальная термобумага, верхний слой которой под действием тепла, оплавляясь, становился прозрачным, высвечивая цвет бумажной основы. Наиболее перспективным представляется применение промежуточных красящих лент, позволяющих под воздействием теплового импульса переносить информацию на бумагу.

Красящие ленты могут быть одноцветными, когда одна сторона пленки покрыта одним красителем, и многоцветными, когда на ленте последовательно друг за другом расположены участки, покрытые желтым, пурпурным, голубым и черным цветами. В этом случае цветной отпечаток получают за 4 прогона. На качество печати влияют толщина полиэфирной пленки, температура плавления и вязкость красителя. Необходимо также учитывать температуру окружающей среды, вводя коррекцию в систему управления режимом печати. Изменяя температуру записи, можно управлять оптической плотностью изображения, достигая качества, близкого к фотографическому.

Применение печатающей головки, выполненной в виде линейки и содержащей 3392 терморезистора, длина которых равна ширине зоны печати, позволило снизить время получения цветного отпечатка до 30 с при разрешении 12 точек/мм.

Ионографические печатные устройства

Новым направлением явилась разработка печатного устройства на основе ионной системной записи. Сущность этого способа заключается в локальном осаждении ионов на диэлектрическую поверхность под действием подачи электрического напряжения на электроды, расположенные вдоль диэлектрика.

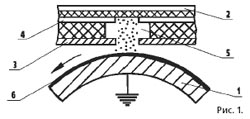

Управляя электрическими полями образования и разгона ионов, можно осаждать заряды на поверхность цилиндра 1, формируя скрытое изображение (рис. 1). Электроды размещены внутри кассеты, которая устанавливается над цилиндром 1 с ЭФС. Управляющие 2 и экранирующие 3 электроды разделены двумя изоляционными слоями и подключены к радиочастотному источнику. Поле, создаваемое радиочастотными 4 и управляющими 2 электродами, направляет поток ионов к экранирующему электроду 3, который выполняет функцию фокусирующего устройства. Если радиочастотные электроды работают с частотой 1 МГц, то в зоне 5 возникает коронный разряд. Ионы в рабочем пространстве поддерживаются в возбужденном состоянии при подаче на управляющие электроды напряжения 300 В, а на цилиндр - около 650 В. Для записи электростатического изображения необходимо довести напряжение на управляющих электродах до 620 В, в результате чего отрицательные ионы ускоряются и осаждаются на ЭФС 6. После формирования на ЭФС зарядного рельефа последующие операции для получения изображения на бумаге аналогичны операциям традиционного электрофотографического процесса.

Управляя электрическими полями образования и разгона ионов, можно осаждать заряды на поверхность цилиндра 1, формируя скрытое изображение (рис. 1). Электроды размещены внутри кассеты, которая устанавливается над цилиндром 1 с ЭФС. Управляющие 2 и экранирующие 3 электроды разделены двумя изоляционными слоями и подключены к радиочастотному источнику. Поле, создаваемое радиочастотными 4 и управляющими 2 электродами, направляет поток ионов к экранирующему электроду 3, который выполняет функцию фокусирующего устройства. Если радиочастотные электроды работают с частотой 1 МГц, то в зоне 5 возникает коронный разряд. Ионы в рабочем пространстве поддерживаются в возбужденном состоянии при подаче на управляющие электроды напряжения 300 В, а на цилиндр - около 650 В. Для записи электростатического изображения необходимо довести напряжение на управляющих электродах до 620 В, в результате чего отрицательные ионы ускоряются и осаждаются на ЭФС 6. После формирования на ЭФС зарядного рельефа последующие операции для получения изображения на бумаге аналогичны операциям традиционного электрофотографического процесса.

Достоинства подобного устройства - простота конструкции, более высокий коэффициент (до 99,8%) использования проявляющего порошка, линейная схема проводки бумаги, небольшие размеры. Ввод данных в ПУ может осуществляться по стандартному интерфейсу. Разрешающая способность - до 10 точек/мм2, производительность - около 125 отп./мин формата А4.

1 - скоротрон, стирающий заряд очередной записью изображения;

1 - скоротрон, стирающий заряд очередной записью изображения;

2 - записывающая головка;

3 - блок проявляющих устройств;

4 - бумага с диэлектрическим покрытием.

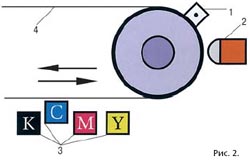

В цветном принтере NTT Advanced Technology Corporation, схема которого показана на рис. 2, ионный источник (головка) содержит устройство коронного разряда, платы управляющих электродов (общее число электродов, управляющих выбросом отрицательно заряженных частиц, - около 3 тыс.), а также платы схемы возбуждения разряда. Запись проводится на специальной бумаге с диэлектрическим покрытием. Проявление жидкостное. Для быстрого высушивания отпечатка после проявления отсасывается избыточный тонер, плохо удерживающийся на бумаге. Цветные изображения печатают в 4 прохода, поочередно накладывая друг на друга одноцветные тонерные изображения, для чего обеспечивается возвратнопоступательное прецизионное перемещение бумаги.

Работающий по такой технологической схеме принтер имеет следующие характеристики: разрешение 300 dpi х 8 бит, ширина бумажного полотна - 500 мм, площадь печати - до 50х100 см. Две записывающие головки длиной 25 см. Скорость печати - 0,6 м/мин. Время записи изображения формата А2 - 10 мин. Скорость работы принтера зависит от красочности, так как печать идет в 4 цикла.

Трафаретная печать

Использование современной цифровой электроники в трафаретной печати позволило фирме RISO (Япония) создать в 80-х годах серию печатных трафаретных машин, получивших название ризографы. В этих машинах процессы подготовки рабочей матрицы (трафаретной формы) и печати объединены, что дает возможность получить первый оттиск с разрешающей способностью до 16 точек/мм через 20 с после установки оригинала.

1 - формный цилиндр;

1 - формный цилиндр;

2 - туба краски;

3 - печатная форма;

4 - бумага;

5 - рулон мастер-пленки;

6 - термоголовка;

7 - сканер;

8 - бокс отработанных печатных форм;

9 - тиражная продукция

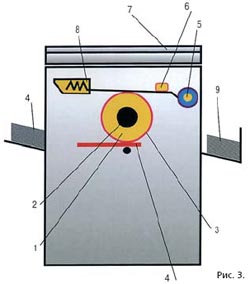

На рис. 3 приведена схема ризографа, позволяющего печатать с оригинала форматом от А6 до A3, получая копии в выбранном масштабе. Копируемый оригинал перемещается в зону действия сканера, который передает считываемую информацию в цифровом виде на термоголовку, прожигающую на специальной многослойной пленке (мастер-пленке) отверстия. Пленка автоматически сматывается с кассеты и отрезается на необходимую длину. Подготовленная рабочая матрица автоматически устанавливается на цилиндр, внутри которого находится неподвижная туба с пастообразным красителем, который выдавливается через отверстия матрицы. Листоподающее устройство обеспечивает проводку бумаги в зону печатного контакта, после чего готовый оттиск попадает на приемное устройство. Рабочая матрица позволяет получать до 4 тыс. оттисков без потери в качестве. Для получения многокрасочного оттиска необходимо изготовить соответствующую цвету рабочую матрицу и сменить краситель. Отработанные матрицы собираются в специальном приемнике, после чего утилизируются. Как утверждают специалисты фирмы, ризограф занимает промежуточное звено между электрофотографией и офсетной печатью, позволяя надежно, оперативно и с малыми затратами печатать тиражи от 20 до 4 тыс. экз.

Одной из последних разработок фирмы RISO является ризограф V 8000. Это первый в мире 2-цветный дупликатор, способный за один проход бумаги печатать 2 различные по цвету краски. Ризограф V 8000 имеет 2 формных цилиндра, имеющих V-образное расположение, и один печатный цилиндр. При этом бумага движется волнообразно, сначала между первым формным и печатным цилиндрами, а затем между вторым формным цилиндром и тем же печатным цилиндром. Цвета для 2-х цилиндров могут быть любые - из спектра цветов красок, предлагаемых фирмой RISO. Позиция оттиска для каждого цвета настраивается отдельно и независимо. Настройки положения оттиска по горизонтали и по вертикали вводятся с панели управления. Фактически независимо настраивается положение каждого из формных цилиндров.

Точное позиционирование оттиска, высокое качество печати (600х600 dpi) и новейшая методика обработки изображения позволяют использовать V 8000 в профессиональной печати.

Важной разработкой последнего времени, получившей распространение в Японии, следует признать систему RISO Print Intelligence. Целью разработки этой системы была автоматизация управления потоками печатных заданий в компьютерных сетях, содержащих ризограф и разные другие принтеры. С ее помощью можно максимально эффективно использовать печатные устройства компьютерной сети. Система сама анализирует объем тиража, красочность, а также некоторые другие характеристики, определяет, каким способом тиражировать, например методом лазерной печати или методом ризографии.

В целом система RISO Print Intelligence помимо того, что облегчает работу пользователей сети, оптимизирует печатные потоки, увеличивает эффективность печати в сети за счет уменьшения себестоимости печатной продукции.

Магнитографские цифровые печатные машины

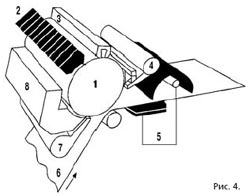

В последнее время за рубежом возродился интерес к магнитографским ЦПМ, разработка которых активно проводилась в бывшем СССР еще в 60-х годах прошлого столетия. Принцип их действия аналогичен электрофотографическим машинам. Разница заключается в наличии барабана, покрытого слоем магнитного материала, на котором с помощью запитывающей головки осуществляется запись скрытого магнитного изображения. Проявляющее устройство производит визуализацию изображения магнитным тонером, который в результате контакта переносится на бумагу и фиксируется в термозакрепляющем устройстве (рис. 4). После очистки цилиндра и стирания изображения рабочий цикл повторяется.

Основной деталью печатающего устройства является магнитный цилиндр, на котором записывается изображение и проводятся все операции печатного процесса, кроме закрепления копии. Цилиндр имеет немагнитную основу, на которую нанесены слои ферромагнитного материала с заданной способностью к намагничиванию, определяемой коэрцитивной силой.

Записывающая головка, которая создает скрытое магнитное изображение на поверхности магнитного цилиндра, содержит несколько линеек микроэлектромагнитов, вытянутых вдоль образующей цилиндра. Электромагниты, имеющие размеры 55-70 мкм, состоят из металлического сердечника, окруженного токопроводящими спиральными дорожками, выполненными методами микромеханики и микроэлектроники. Линейки немного сдвинуты относительно друг друга. В результате 6 дорожек, содержащих 80 электромагнитов в дюйме, обеспечивают фактическое разрешение по горизонтали и вертикали 480х480 dpi. Современные машины имеют разрешение 600х600 dpi. При прохождении тока через спираль микроэлектромагнита возникает узкосфокусированное магнитное поле, намагничивающее расположенный напротив микроучасток магнитного цилиндра. Так в приповерхностных ферромагнитных слоях магнитного цилиндра записывается скрытое магнитное изображение: чередование намагниченных и ненамагниченных участков.

Записывающая головка, которая создает скрытое магнитное изображение на поверхности магнитного цилиндра, содержит несколько линеек микроэлектромагнитов, вытянутых вдоль образующей цилиндра. Электромагниты, имеющие размеры 55-70 мкм, состоят из металлического сердечника, окруженного токопроводящими спиральными дорожками, выполненными методами микромеханики и микроэлектроники. Линейки немного сдвинуты относительно друг друга. В результате 6 дорожек, содержащих 80 электромагнитов в дюйме, обеспечивают фактическое разрешение по горизонтали и вертикали 480х480 dpi. Современные машины имеют разрешение 600х600 dpi. При прохождении тока через спираль микроэлектромагнита возникает узкосфокусированное магнитное поле, намагничивающее расположенный напротив микроучасток магнитного цилиндра. Так в приповерхностных ферромагнитных слоях магнитного цилиндра записывается скрытое магнитное изображение: чередование намагниченных и ненамагниченных участков.

В результате вращения магнитного цилиндра скрытое магнитное изображение попадает в зону проявления. Проявление проводится магнитным тонером. Каждая частица такого тонера содержит вкрапления магнитомягкого ферромагнетика. Содержание последнего в тонере выше, чем в магнитных электрофотографических тонерах, т.к. для эффективного проявления в магнитографии требуется более высокая намагниченность частиц. В цветном тонере ферромагнетик уменьшает яркость цвета, а в черном никакого неблагоприятного воздействия на качество изображения не оказывает. Способность тонера к трибоэлектризации не нужна (и даже вредна), т.к. проявление производится не электрическим, а магнитным полем. В остальном магнитографический тонер не отличается от электрофотографического.

В таблице даны технические характеристики магнитографических цифровых машин.

Магнитографские машины обладают всеми возможностями цифровых машин, т.е. на них возможно осуществлять персонализацию и электронный листоподбор. Скорость печати может изменяться, что позволяет устанавливать их в линию с флексографическими или офсетными машинами для печати переменных данных, а также использовать самостоятельно для печати разнообразной черно-белой печатной продукции.

Выставка drupa 2004 показала, что сегодня идет активное развитие машин цифровой печати с учетом тенденции оперативного изготовления высококачественной печатной продукции и тенденции сокращения тиражей и персонализации печатной продукции. И хотя в настоящее время по форматам и производительности машины цифровой печати уступают традиционному печатному оборудованию, следует ожидать, что в ближайшее время цифровые технологии займут лидирующее место.

Цифровая печать обладает минимальным периодом допечатной подготовки, что обеспечивает рентабельность этого способа при печати малых тиражей. Очевидным является то, что заказ на печать может быть реализован по принципу: там и тогда, где и когда он потребовался, сокращая расходы на хранение и транспортировку.

Цифровая печать имеет много возможностей, таких как:

- распределенная печать (дробление тиражей по регионам с учетом их интересов, требований и т.д.);

- персональная рассылка;

- целевой маркетинг;

- изготовление книг за один цикл;

- печать по запросу (печатаем только то, что нужно, когда нужно и где нужно);

- газета на заказ (индивидуальная подборка материалов с учетом интересов заказчика).

Предполагается, что в 2010 году примерно 90% всех печатных изданий будут формироваться для тиражирования с применением цифровой технологии. В дальнейшем ожидается, что электронные (цифровые) и печатные средства информации будут поровну делить между собой рынок печатной продукции.